Menu

- acasă

- produs

- Proiectare în industria matrițelor

- Prototipare rapidă

- Fabricarea matrițelor

- Turnare prin injecție a plasticului

- Serviciu unic

- știri

- ȘTIRI DIN INDUSTRIE

- ȘTIRI DE COMPANIE

- caz

- fabrica de turism

- Turnare prin injecție prototip

- Fabrică certificată ISO 9001

- Verificare strictă a calității

- Diverse mașini de injecție

- Scule de înaltă calitate

- Contacteaza-ne

- despre noi

- Stilul companiei

- Certificat

- VIDEO

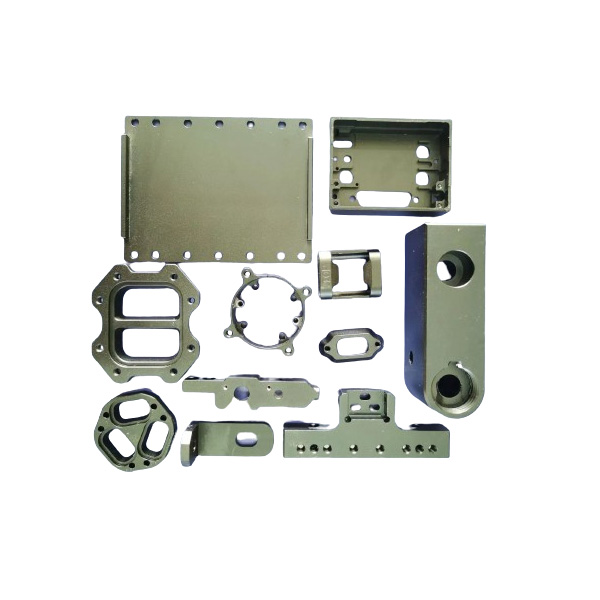

- Soluții de automatizare industrială

Search