I. Analiza cauzelor fisurilor la piesele și produsele din plastic turnat prin injecție

- Aspecte de procesare în turnarea prin injecție a materialelor plastice

Presiunea excesivă de procesare, viteza prea mare, umplerea excesivă, timpul de injecție și menținere prea lungi vor cauza solicitări interne excesive și vor duce la fisuri în piesele din plastic. În proiectarea matriței de injecție a plasticului, trebuie acordată o atenție deosebită modului în care interacționează acești parametri.

Reglarea vitezei de deschidere și a presiunii matriței sunt cruciale pentru a preveni tracțiunea puternică a pieselor din plastic în timpul demulării și, prin urmare, fisurarea acestora. Acesta este un aspect important al designului general al matriței de injecție a plasticului.

Creșterea corespunzătoare a temperaturii matriței în fabricarea matrițelor prin injecție de plastic face ca piesele din plastic să fie mai ușor de demulat, iar scăderea corespunzătoare a temperaturii materialului previne descompunerea.

Prevenirea fisurilor cauzate de reducerea rezistenței mecanice din cauza liniilor de sudură și a degradării plasticului este esențială în producția de produse din plastic.

Utilizarea corectă a agenților de demulare și îndepărtarea regulată a substanțelor precum reziduurile de aerosoli de pe suprafața matriței sunt etape necesare în turnarea prin injecție a materialelor plastice.

Ameliorarea tensiunii reziduale a pieselor din plastic prin tratament termic de recoacere imediată după turnare poate reduce generarea fisurilor.

- Aspecte ale mucegaiului în fabricarea matrițelor

Ejecția trebuie echilibrată în matrița de injecție a plasticului. De exemplu, numărul și secțiunea transversală a știfturilor ejectorului trebuie să fie suficiente, unghiul de tiraj trebuie să fie suficient de bun, suprafața cavității trebuie să fie suficient de netedă pentru a evita lipirea de matrița frontală, iar suprafața miezului trebuie să asigure că pozițiile nervurilor adânci au unghiuri de tiraj suficiente. Acest lucru poate preveni fisurarea cauzată de concentrarea tensiunii reziduale în timpul ejecției din cauza forțelor externe.

Structura pieselor din plastic nu trebuie să fie prea subțire. Tranzițiile în arc ar trebui utilizate cât mai mult posibil în piesele de tranziție pentru a evita concentrarea stresului cauzată de colțurile ascuțite. O proiectare bună a matriței de injecție a plasticului ia în considerare acești factori structurali.

Utilizarea cât mai puțin posibil a inserțiilor metalice în matrițele auto sau în alte matrițe de injecție a plasticului poate preveni creșterea tensiunii interne datorată ratelor de contracție diferite dintre inserție și piesa de plastic sau preîncălzirii inserțiilor metalice.

Pentru piesele din plastic cu fund adânc, trebuie amplasate canale de admisie a aerului pentru demulare adecvate pentru a preveni formarea unei presiuni negative în vid în matrița de injecție a plasticului.

Canalul principal din matrița de injecție a plasticului trebuie să fie suficient de mare pentru ca materialul porții să poată fi demulat înainte de a se solidifica complet, ceea ce favorizează demularea.

Îmbinarea dintre bucșa de alimentare și duză din matrița de injecție a plasticului trebuie să prevină tragerea materialului întărit la rece, ceea ce poate cauza lipirea piesei din plastic de matrița fixă (nu se aplică sistemelor cu canal cald).

- Aspecte materiale în producția de produse din plastic

Un conținut prea mare de material reciclat duce la o rezistență prea scăzută a pieselor din plastic. Acesta poate fi un factor semnificativ în producția de produse din plastic.

Umiditatea excesivă face ca unele materiale plastice să reacționeze chimic cu vaporii de apă, reducând rezistența și ducând la fisuri prin ejecție în piesele din plastic.

Faptul că materialul în sine nu este potrivit pentru mediul de procesare, are o calitate slabă și este contaminat poate provoca fisuri în produsele din plastic.

- Aspecte tehnice în producția de piese din plastic

Capacitatea de plastificare a mașinii de turnare prin injecție utilizată în producția de piese din plastic trebuie să fie adecvată. Dacă este prea mică, plastificarea este insuficientă și materialele nu pot fi amestecate complet, ceea ce face ca piesele din plastic să fie fragile. Dacă este prea mare, materialul se poate degrada.

II. Analiza cauzelor apariției bulelor în piesele din plastic turnat prin injecție

Creșterea energiei de injecție: presiune, viteză, timp și cantitate de material, precum și creșterea contrapresiunii pentru a umple complet matrița sunt importante în turnarea prin injecție a materialelor plastice.

Creșterea temperaturii materialului pentru a face curgerea lină, scăderea temperaturii materialului pentru a reduce contracția și creșterea corespunzătoare a temperaturii matriței, în special a temperaturii locale a matriței în poziția în care se formează bula de vid, sunt pași cheie în tratarea bulelor din piesele din plastic.

Montarea porții la partea groasă a piesei din plastic, îmbunătățirea condițiilor de curgere ale duzei, canalului și porții, precum și reducerea consumului de presiune sunt necesare pentru o proiectare bună a matriței de injecție a plasticului, pentru a evita formarea de bule.

Asigurarea unei evacuări line la suprafața de separare a matriței și îmbunătățirea condițiilor de evacuere în pozițiile cheie ale matriței de injecție a plasticului pot preveni formarea bulelor în piesele din plastic.

III. Analiza cauzelor deformării și deformării la piesele din plastic turnat prin injecție

- Aspecte ale mucegaiului în fabricarea matrițelor

La proiectarea structurii produsului pentru piese din plastic, grosimea peretelui piesei din plastic trebuie să fie cât mai uniformă posibil. Acesta este un principiu de bază în proiectarea matrițelor de injecție a plasticului.

Proiectarea sistemului de răcire în matrița de injecție a plasticului ar trebui să uniformizeze temperatura fiecărei părți a cavității matriței. Sistemul de închidere ar trebui să facă curgerea materialului simetrică pentru a evita deformarea cauzată de direcții diferite de curgere și rate de contracție. Îngroșarea corespunzătoare a sub-conductorului și a conductorului principal în apropierea pozițiilor dificil de turnat pentru a elimina cât mai mult posibil diferența de densitate, diferența de presiune și diferența de temperatură din cavitate este importantă în proiectarea matriței de injecție a plasticului.

Zonele de tranziție și colțurile grosimii peretelui piesei din plastic ar trebui să fie suficient de netede și ar trebui să aibă o bună demulare, cum ar fi creșterea unghiului de tiraj, îmbunătățirea lustruirii suprafeței matriței și menținerea echilibrului sistemului de ejecție.

O bună evacuare în matrița de injecție a plasticului este necesară pentru a preveni deformarea.

Mărirea grosimii peretelui piesei din plastic sau adăugarea de nervuri în direcția anti-deformare poate îmbunătăți capacitatea anti-deformare a piesei din plastic.

- Aspecte plastice în producția de produse din plastic

Materialele plastice cristaline au o probabilitate mai mare de deformare și deformare decât materialele plastice necristaline. În plus, materialele plastice cristaline pot utiliza procesul de cristalizare, în care gradul de cristalinitate scade odată cu creșterea vitezei de răcire, iar rata de contracție devine mai mică, pentru a corecta deformarea și deformarea. Această proprietate a materialelor plastice este important de luat în considerare în producția de produse din plastic. - Aspecte de procesare în turnarea prin injecție a materialelor plastice

O presiune de injecție excesiv de mare, un timp de menținere prea lung, o temperatură de topire prea scăzută și o viteză prea mare vor crește tensiunea internă și vor provoca deformarea și deformarea pieselor din plastic.

O temperatură prea ridicată a matriței și un timp de răcire prea scurt vor cauza supraîncălzirea piesei din plastic în timpul demulării și vor duce la deformarea prin ejecție.

În condițiile menținerii cantității minime de umplere, reducerea vitezei de rotație a șurubului și a contrapresiunii pentru a reduce densitatea și a limita generarea de tensiuni interne este o tehnică de procesare în turnarea prin injecție a materialelor plastice.

Dacă este necesar, piesele din plastic predispuse la deformare și deformare pot fi post-turnate după demulare sau recoapte după demulare.

IV. Analiza dungilor de culoare, a liniilor de culoare și a petelor de culoare în produsele din plastic turnate prin injecție

Creșterea temperaturii secțiunii de alimentare, în special a temperaturii din capătul posterior al secțiunii de alimentare, astfel încât aceasta să fie apropiată sau puțin mai mare decât temperatura secțiunii de topire, astfel încât masterbatch-ul să se poată topi cât mai curând posibil la intrarea în secțiunea de topire, să promoveze amestecarea uniformă cu diluantul și să crească șansele de amestecare în stare lichidă, este o soluție în turnarea prin injecție a materialelor plastice pentru problemele legate de culoare.

În condițiile unei anumite viteze de rotație a șurubului, creșterea contrapresiunii, astfel încât temperatura de topire și efectul de forfecare în cilindru să fie îmbunătățite, poate ajuta, de asemenea, la obținerea unei culori mai uniforme a produselor din plastic.

V. Analiza cauzelor urmelor de contracție și scufundare la piesele din plastic turnat prin injecție

- Aspecte tehnice în producția de piese din plastic

Dacă orificiul duzei este prea mare, va apărea o curgere inversă a topiturii și va cauza contracția pieselor din plastic. Dacă este prea mic, rezistența este mare și cantitatea de material este insuficientă, cauzând, de asemenea, contracție.

O forță de strângere insuficientă, care provoacă bavuri, va duce, de asemenea, la contracția pieselor din plastic. Verificarea dacă există o problemă cu sistemul de strângere este necesară în producția de piese din plastic.

Cantitate insuficientă de plastifiere. Selectarea unei mașini cu o capacitate de plastifiere mai mare și verificarea uzurii șurubului și a cilindrului sunt etape importante în producția de piese din plastic.

- Aspecte ale mucegaiului în fabricarea matrițelor

Designul pieselor din plastic ar trebui să asigure o grosime uniformă a peretelui pentru a asigura o contracție constantă. Acesta este un aspect important al proiectării matrițelor de injecție a plasticului.

Sistemele de răcire și încălzire ale matriței de injecție a plasticului ar trebui să asigure aceeași temperatură în toate piesele.

Sistemul de închidere al matriței de injecție a plasticului trebuie să fie liber, iar rezistența nu trebuie să fie prea mare. De exemplu, dimensiunile canalului principal, ale canalului secundar și ale porții trebuie să fie adecvate, finisajul suprafeței trebuie să fie suficient, iar zona de tranziție trebuie să aibă o tranziție în arc.

Pentru piesele din plastic cu pereți subțiri, creșterea temperaturii pentru a asigura o curgere lină a materialului, iar pentru piesele din plastic cu pereți groși, reducerea temperaturii matriței sunt măsuri eficiente.

Porțile trebuie dispuse simetric, de preferință la părțile cu pereți groși ale piesei din plastic, iar volumul puțului de colectare a melcilor reci trebuie mărit.

- Aspecte plastice în producția de produse din plastic

Materialele plastice cristaline se contractă mai mult decât cele necristaline. În timpul procesării, creșterea corespunzătoare a cantității de material sau adăugarea unui agent de nucleare în plastic pentru a accelera cristalizarea și a reduce contracția și urmele de scufundare sunt metode utilizate în producția de produse din plastic. - Aspecte de procesare în turnarea prin injecție a materialelor plastice

Dacă temperatura cilindrului este prea mare, schimbarea volumului este mare, în special temperatura frontală a cuptorului. Pentru materialele plastice cu fluiditate slabă, creșterea temperaturii în mod corespunzător pentru a asigura o curgere lină este necesară în turnarea prin injecție a materialelor plastice.

Dacă presiunea de injecție, viteza și contrapresiunea sunt prea mici, iar timpul de injecție este prea scurt, cantitatea sau densitatea materialului este insuficientă și va cauza contracție. Dacă presiunea, viteza și contrapresiunea sunt prea mari și timpul de injecție este prea lung, va apărea ondularea și va cauza contracție.

Dacă cantitatea de material introdusă, adică perna, este prea mare, aceasta va consuma presiunea de injecție. Dacă este prea mică, cantitatea de material este insuficientă.

Pentru piesele din plastic care nu necesită o precizie ridicată, după finalizarea injecției și a fixării, când stratul exterior este practic condensat și întărit, iar partea centrală este încă moale și piesa din plastic poate fi ejectată, demularea cât mai curând posibil și lăsarea ei să se răcească lent în aer sau apă fierbinte pot face ca semnele de contracție și scufundare să fie mai puțin evidente, fără a afecta utilizarea.

VI. Analiza cauzelor defectelor de transparență la produsele din plastic turnat prin injecție

Eliminarea interferențelor gazelor și ale altor impurități și uscarea completă a plasticului reprezintă primul pas în rezolvarea defectelor de transparență ale produselor din plastic.

Scăderea temperaturii materialului, ajustarea temperaturii cilindrului pe secțiuni și creșterea corespunzătoare a temperaturii matriței pot ajuta.

Creșterea presiunii de injecție și reducerea vitezei de injecție pot, de asemenea, îmbunătăți situația.

Creșterea sau scăderea contrapresiunii de pre-plastificare și reducerea vitezei de rotație a șurubului sunt metode de rezolvare a problemelor de transparență în turnarea prin injecție a materialelor plastice.

Îmbunătățirea condițiilor de evacuare ale canalului și cavității, curățarea posibilelor blocaje din duză, canal și poartă, scurtarea ciclului de turnare și recoacerea după deturnare pot ajuta la eliminarea dungilor argintii din produsele din plastic transparent.

VII. Analiza cauzelor neuniformității culorii în produsele din plastic turnate prin injecție

Difuzie slabă a colorantului, care cauzează adesea modele în apropierea porții. Aceasta necesită o distribuție mai bună a colorantului în proiectarea matrițelor de injecție a plasticului.

Stabilitate termică slabă a plasticului sau a colorantului. Stabilirea condițiilor de producție, în special a temperaturii materialului, a cantității de material și a ciclului de producție, este crucială în producția de produse din plastic pentru stabilizarea culorii.

Pentru materialele plastice cristaline, asigurarea unei viteze de răcire consistentă a fiecărei părți a produsului plastic, utilizarea coloranților pentru a masca diferența de culoare pentru produsele cu diferențe mari de grosime a peretelui și fixarea temperaturii materialului și a temperaturii matriței pentru produsele cu grosimea peretelui relativ uniformă sunt măsuri importante.

Forma produsului din plastic și forma și poziția ușii afectează situația umplerii cu plastic, provocând diferențe de culoare în anumite părți ale produsului. Poate fi necesară modificarea designului produsului sau a poziției ușii.

VIII. Analiza cauzelor defectelor de culoare și luciu la produsele din plastic turnat prin injecție

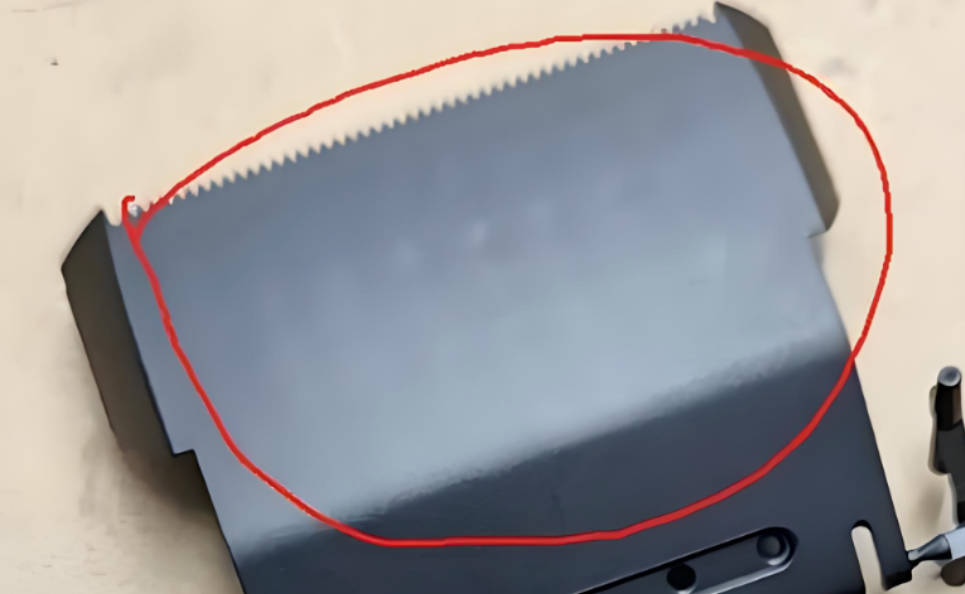

Finisajul slab al suprafeței matriței, rugina de pe suprafața cavității și evacuarea deficitară a matriței pot duce la defecte de culoare și luciu ale produselor din plastic.

Defecte ale sistemului de închidere al matriței de injecție a plasticului. Creșterea putului de curgere la rece, creșterea volumului și lustruirea volumului principal, a sub-volumului și a capacului pot îmbunătăți situația.

Temperatura scăzută a materialului și temperatura scăzută a matriței pot cauza probleme de culoare și luciu în produsele din plastic.

Presiunea scăzută de procesare, viteza mică, timpul de injecție insuficient și contrapresiunea insuficientă duc la o compactitate slabă și o suprafață mată a produselor din plastic.

Plastificarea completă a plasticului, prevenirea degradării materialului, asigurarea unei încălziri stabile și a unei răciri suficiente, în special pentru produsele din plastic cu pereți groși, sunt importante în turnarea prin injecție a plasticului.

Prevenirea pătrunderii materialului rece în produsul din plastic, schimbarea cu o duză cu arc autoblocantă sau scăderea temperaturii duzei, dacă este necesar, pot rezolva problemele de culoare și luciu.

Utilizarea excesivă a materialelor reciclate, calitatea slabă a plasticului sau a colorantului, amestecate cu vapori de apă sau alte impurități pot cauza defecte de culoare și luciu.

Asigurarea unei forțe de strângere suficiente este necesară pentru a evita aceste defecte la produsele din plastic.

IX. Analiza cauzelor dungilor argintii la piesele din plastic turnat prin injecție

- Aspecte tehnice în producția de piese din plastic

Uzura cilindrului și a șurubului sau existența unor zone de curgere inactivă la nivelul capului de trecere a cauciucului și al inelului de trecere a cauciucului, care se descompun după încălzirea îndelungată. Aceasta poate fi o problemă în producția de piese din plastic.

Sistemul de încălzire este scăpat de sub control, rezultând o temperatură excesivă și descompunere. Verificarea elementelor de încălzire, cum ar fi termocuplurile și bobinele de încălzire, este necesară. Proiectarea necorespunzătoare a șuruburilor poate, de asemenea, introduce aer.

- Aspecte ale mucegaiului în fabricarea matrițelor

O evacuare deficitară în matrița de injecție a plasticului poate cauza dungi argintii pe piesele din plastic.

Rezistența ridicată la frecare în coloana de curgere, poartă și cavitatea matriței de injecție a plasticului provoacă supraîncălzire locală și descompunere.

Distribuția neechilibrată a porților și cavităților, precum și sistemele de răcire nerezonabile în matrița de injecție a plasticului vor provoca o încălzire neuniformă, rezultând o supraîncălzire locală sau blocarea pasajului de aer.

Scurgerile canalului de răcire în cavitate pot duce la dungi argintii pe piesele din plastic.

- Aspecte plastice în producția de produse din plastic

Umiditatea ridicată a plasticului, proporția excesivă de material reciclat adăugat sau prezența deșeurilor dăunătoare (deșeurile se descompun extrem de ușor) în producția de produse din plastic pot cauza dungi argintii.

Absorbția umezelii din atmosferă sau din colorant. Uscarea colorantului și instalarea unui uscător pe mașină pot ajuta.

Amestecare excesivă sau neuniformă a lubrifianților, stabilizatorilor etc. adăugați în plastic sau plasticul în sine care conține solvenți volatili. Descompunerea poate apărea și atunci când este dificil să se echilibreze gradul de încălzire al materialelor plastice amestecate.

Contaminarea plasticului și amestecarea acestuia cu alte materiale plastice poate duce la formarea de dungi argintii pe piesele din plastic.

- Aspecte de procesare în turnarea prin injecție a materialelor plastice

Setarea unei temperaturi, a presiunii, a vitezei, a contrapresiunii și a vitezei motorului de topire la valori prea ridicate duce la descompunere. Sau, atunci când presiunea și viteza sunt prea mici, timpul de injecție și menținerea sunt insuficiente, iar contrapresiunea este prea mică; din cauza neobținerii unei presiuni ridicate, densitatea este insuficientă și gazul nu poate fi dizolvat, rezultând dungi argintii. Setarea adecvată a temperaturii, presiunii, vitezei și timpului, precum și adoptarea unei viteze de injecție în mai multe etape sunt importante în turnarea prin injecție a materialelor plastice.

Contrapresiune redusă și viteză mare de rotație care permit aerului să intre în cilindru și apoi în matriță

- cu topitura, iar timpii lungi de ciclu care determină încălzirea prea lungă a topiturii în butoi și descompunerea acesteia pot duce la dungi argintii.

O cantitate insuficientă de material, o pernă de alimentare prea mare, o temperatură prea scăzută a materialului sau o temperatură prea scăzută a matriței afectează curgerea materialului și presiunea de turnare, promovând generarea de dungi argintii în piesele din plastic.

X. Analiza cauzelor liniilor de sudură la piesele din plastic turnat prin injecție

- Când plasticul topit converge în mai multe fire în cavitatea unei matrițe de injecție a plasticului din cauza întâlnirii cu inserții, găuri, zone cu viteze de curgere inconsistente sau zone în care curgerea materialului de umplere se întrerupe, se generează linii de sudură liniare din cauza fuziunii incomplete. În plus, se vor genera și linii de sudură atunci când are loc umplerea cu jet de aer. Rezistența și alte proprietăți la liniile de sudură sunt foarte slabe. Principalele motive sunt analizate după cum urmează:

- Aspecte de procesare în turnarea prin injecție a materialelor plastice

Presiunea și viteza scăzute de injecție, temperatura scăzută a cilindrului și temperatura scăzută a matriței determină răcirea prea devreme a topiturii care intră în matriță și formarea de linii de sudură în piesele din plastic.

Când presiunea și viteza de injecție sunt prea mari, apare jet de apă și se formează linii de sudură.

Creșterea vitezei de rotație și a contrapresiunii pentru a reduce vâscozitatea plasticului și a crește densitatea poate ajuta la reducerea liniilor de sudură.

Ei bine, uscarea plasticului, utilizarea a mai puține materiale reciclate și evitarea utilizării excesive sau a unui agent de demulare de calitate slabă pot preveni liniile de sudură în piesele din plastic.

Reducerea forței de strângere pentru a facilita evacuarea poate fi, de asemenea, benefică în tratarea liniilor de sudură.

- Aspecte ale mucegaiului în fabricarea matrițelor

Prea multe porți în aceeași cavitate a matriței de injecție a plasticului. Reducerea numărului de porți, aranjarea simetrică a acestora sau amplasarea lor cât mai aproape de liniile de sudură poate fi o soluție.

Evacuare slabă la linia de sudură. Este necesară instalarea unui sistem de evacuare în matrița de injecție a plasticului.

Canalul este prea mare, dimensiunea nepotrivită a sistemului de închidere. La setarea închiderii, evitarea curgerii topiturii în jurul găurilor de inserție sau utilizarea cât mai puțin posibil a inserțiilor poate ajuta.

Variație excesivă a grosimii peretelui sau grosime prea subțire a peretelui. Uniformizarea grosimii peretelui piesei din plastic poate reduce liniile de sudură.

Dacă este necesar, amplasarea unui puț de sudură la linia de sudură pentru a separa linia de sudură de piesa din plastic (blocul de suprafață) poate fi o măsură eficientă.

- Aspecte plastice în producția de produse din plastic

Pentru materialele plastice cu fluiditate slabă sau sensibilitate la căldură, adăugarea de lubrifianți și stabilizatori adecvați poate fi utilă în producția de produse din plastic.

Dacă plasticul conține multe impurități, poate fi necesară înlocuirea acestuia cu plastic de înaltă calitate.

XI. Analiza cauzelor urmelor de vibrații la piesele din plastic turnat prin injecție

- Pe suprafața pieselor rigide din plastic, cum ar fi cele fabricate din PS, în apropierea porții de turnare, se formează ondulații dense centrate pe poartă, uneori numite urme de vibrații. Motivul este că, atunci când vâscozitatea topiturii este prea mare și umple matrița într-o formă de curgere stagnantă, materialul din partea frontală se condensează și se contractă rapid atunci când intră în contact cu suprafața cavității, iar topitura ulterioară extinde materialul rece contractat și continuă să se miște înainte. Alternarea continuă în acest proces formează urme de vibrații la suprafață.

- Soluții:

Creșterea temperaturii cilindrului, în special a duzei, și, de asemenea, creșterea temperaturii matriței pot reduce urmele de vibrații.

Creșterea presiunii și vitezei de injecție pentru a umple rapid cavitatea matriței este o soluție eficientă.

Îmbunătățirea dimensiunii glisierei și a porții pentru a preveni rezistența excesivă poate ajuta.

Asigurarea unei bune evacuari în matrița de injecție a plasticului și setarea unui puț de evacuare rece suficient de mare sunt, de asemenea, importante.

XII. Analiza cauzelor umflăturilor și formării de vezicule la piesele din plastic turnat prin injecție

- Unele piese din plastic, la scurt timp după demulare, dezvoltă umflături sau vezicule pe spatele inserțiilor metalice sau în piesele deosebit de groase. Acest lucru se datorează faptului că plasticul care nu a fost complet răcit și întărit se dilată din cauza eliberării de gaz sub presiune internă.

- Soluții:

Răcire eficientă: reducerea temperaturii matriței, prelungirea timpului de deschidere a matriței și scăderea temperaturii de uscare și prelucrare a materialului.

Reducerea vitezei de umplere, scurtarea ciclului de turnare și reducerea rezistenței la curgere.

Creșterea presiunii și a timpului de menținere.

Îmbunătățirea situației în care peretele piesei din plastic este prea gros sau are o variație mare a grosimii peretelui.